1.點擊下面按鈕復制微信號

點擊復制微信號

上海威才企業(yè)管理咨詢有限公司

企業(yè)經(jīng)營發(fā)展較多會面臨如下三大問題:

1. 企業(yè)現(xiàn)狀需求痛點問題:提質(zhì)、增效、降本、減庫等方面需要精益變革,提升制造競力.

2. 企業(yè)未來發(fā)展規(guī)劃問題:流程系統(tǒng)優(yōu)化、數(shù)字化轉(zhuǎn)型、智能制造落地,保障可持續(xù)發(fā)展

3. 團隊人才梯隊建設問題:需要發(fā)展需要學習型組織建設,提升管理技術人員專業(yè)管理技能

模具是企業(yè)之母,IE是企業(yè)之父。IE四大基本職責是:設計、規(guī)劃、評估、創(chuàng)新。IE的天職是提升制造競爭力,助力企業(yè)做強做大。IE現(xiàn)場改善,可以提升人的資質(zhì)、設備資質(zhì)、企業(yè)的資質(zhì),實現(xiàn)降本增效,保障企業(yè)獲利能力;IE規(guī)劃,可以進行流程優(yōu)化,使企業(yè)運營更高效,保障企業(yè)可持續(xù)發(fā)展。

沒有IE改善就沒有精益化,沒有精益化就沒有數(shù)字化;沒有數(shù)字化就沒有智能化,IE不僅是傳統(tǒng)企業(yè)贏利的利器,更是現(xiàn)代先進制造技術企業(yè)發(fā)展的基礎。

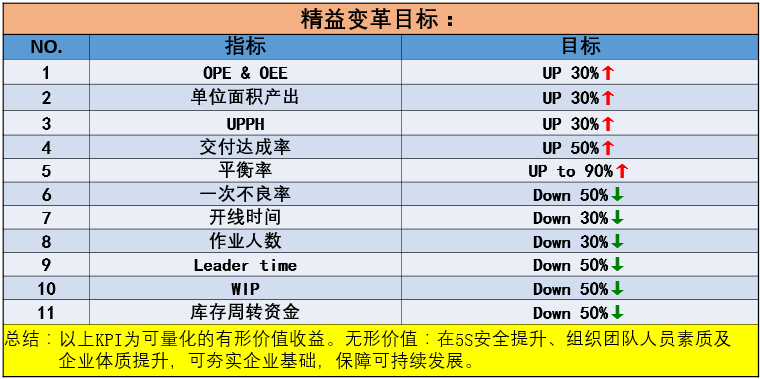

在眾多IE改善活動的公司,可產(chǎn)生的經(jīng)濟效益:人效OPE提升35%,機效OEE提升30%,坪效單位面積產(chǎn)值提升35%,制造費用下降30%,庫存周轉(zhuǎn)率提升50%,安全事故降到零,員工士氣大幅度提升。

本系列課程從IE體系、IE職責及事務、IE管理工具的應用、國際標桿企業(yè)IE現(xiàn)場改善及精益立項改善案例分析等維度進行工業(yè)工程講解。課程內(nèi)容緊緊圍繞生產(chǎn)現(xiàn)場應用場景,首重學員能學以致用,能接地氣有效落地實施。幫到企業(yè)通過培訓學習,提升IE技術及管理應用能力,向管理要效益,實現(xiàn)降本增效,企業(yè)經(jīng)營效益最大化,為企業(yè)經(jīng)營創(chuàng)造價值。

崔老師有富士康、海爾、美的集團等多家世界500強企業(yè),以及日資、港資廠IE部門負責人工作經(jīng)歷,對產(chǎn)品工程、生產(chǎn)制造、工業(yè)工程、精益生產(chǎn)、智造制造等方面有較多實操經(jīng)驗,致力于為制造業(yè)企業(yè)賦能服務,通過培訓幫助企業(yè)實現(xiàn):生產(chǎn)人才育成團隊建設、企業(yè)生產(chǎn)現(xiàn)狀問題解決、企業(yè)未來生產(chǎn)發(fā)展規(guī)劃等需求,為企業(yè)發(fā)展開創(chuàng)價值。

● 學習工業(yè)工程體系,提升企業(yè)競爭實力

● 推行 IE 設計規(guī)劃,優(yōu)化企業(yè)運營流程

● 構(gòu)建 IE 評估機制,保障企業(yè)高效運行

● 學習 IE 改善手法,解決生產(chǎn)現(xiàn)場問題

● 推動 IE 提案改善,提升企業(yè)經(jīng)營效益

● 直擊現(xiàn)狀實質(zhì)問題,給出系統(tǒng)解決方法

● 樹立全新管理思維,積極推進管理變革

● 解析生產(chǎn)現(xiàn)場問題,透視真因制定舉措

● 合理調(diào)配生產(chǎn)資源,提高資源應用效益.

● 培養(yǎng)精益文化基因,提高制造競爭實力

第一講 IE工業(yè)工程概述

1. 企業(yè)生產(chǎn)系統(tǒng)與工業(yè)工程

1) 企業(yè)生產(chǎn)系統(tǒng)的結(jié)構(gòu)與運行目標

2) 生產(chǎn)現(xiàn)場的常見問題

3) IE工業(yè)工程應運而生

2. “IE”概念

1) 定義一:IE是對人員、物料、設備、能源和信息所組成的集成系統(tǒng)進行設計、改善和設置的一門學科。它綜合運用數(shù)學、物理學和社會科學方面的專門知識和技術,以及工程分析的原理和方法,對該系統(tǒng)所取得的成果進行確定、預測和評價

2) 定義二:IE是以科學的方法,有效地利用人、財、物、信息、等經(jīng)營資源,優(yōu)質(zhì)、廉價并及時地提供市場所需要的商品和服務,同時探求各種方法給從事這些工作的人們帶來滿足和幸福

案例分享:豐田總裁豐田章男對豐田生產(chǎn)系統(tǒng)(TPS)的解析

3) 定義三:綜合運用多種現(xiàn)代管理工具和技術,有效配置及合理使用企業(yè)資源,進行設計、規(guī)劃、評估、創(chuàng)新﹐以獲取運營系統(tǒng)最優(yōu)化,企業(yè)經(jīng)濟效益最大化一門科學

案例分享:富士康大學對工業(yè)工程的解讀,明細富士康科技集團IE的四大職責

3. IE的重要性

1) 美國企業(yè)對IE的認識

2) 日本企業(yè)對IE的認識

3) 富士康企業(yè)對IE的認識

4) IE的重要性總結(jié)

舉例說明:模具是企業(yè)之母,IE是企業(yè)之父

4.工業(yè)工程的基本意識

1)成本和效率意識

2)問題和改革意識

3)工作簡化和標準化意識

4)全局和整體意識

5)以人為中心的意識

5.工業(yè)工程的四大基本職能

1)設計

2) 規(guī)劃

3)評估

4)創(chuàng)新

6.工業(yè)工程概述小結(jié)

1)IE的核心工作不僅僅是降低成本、提高質(zhì)量和生產(chǎn)率

2) 提高生產(chǎn)效率是IE的出發(fā)點和并非終點

3)IE是綜合性的應用知識體系(技術+管理)

4)注重人的因素是IE區(qū)別于其他工程學科特點之一

5) IE是系統(tǒng)集成和優(yōu)化技術

6)IE的不僅面向宏觀進行設計規(guī)劃、也面向微觀管理

7)IE制定作業(yè)標準和勞動定額等

舉例說明: IE無處不在,IE無所不能

第二講 工業(yè)工程發(fā)展

一、工業(yè)工程的發(fā)展過程

1. 第一階段 —— 經(jīng)典IE的建立

1) IE的起源

A.工業(yè)工程之父:泰勒

B.動作研究之父:吉爾布雷斯

2) 中國IE管理技術的引進

案例分享:讓我們看看IE史上兩個關于他們經(jīng)典的小故事

2. 第二階段 —— 經(jīng)典IE的發(fā)展:工業(yè)工程從早期應用工作研究解決現(xiàn)場效率提高發(fā)展到企業(yè)整體的設計、改善,包括工廠設計、物料搬運、人機工程、生產(chǎn)計劃、貯存控制、質(zhì)量控制等

3. 第三階段 —— 現(xiàn)代IE的建立:豐田生產(chǎn)方式(簡稱“TPS”)、全面質(zhì)量管理(簡稱“TQM”)、系統(tǒng)工程、計算機技術等被引入IE學科,逐步奠定了現(xiàn)代IE的理論基礎與技術基礎

1) 豐田精益屋體系及構(gòu)建邏輯

a. JIT準時化生產(chǎn)

b. 自働化

2) TQM

a.以顧客為中心

b.領導的作用

c.全員參與

d.過程方法

e.系統(tǒng)管理

f.持續(xù)改進

g.以事實為基礎

h.互利的供方關系

4. 第四階段 —— 現(xiàn)代創(chuàng)新、國際化IE: 精益生產(chǎn)(Lean Production);TPM( Total Productive Maintenance)— 全員生產(chǎn)保全, 以及ERP系統(tǒng)真正地加入信息管理,并實現(xiàn)了全球資源的充分利用。

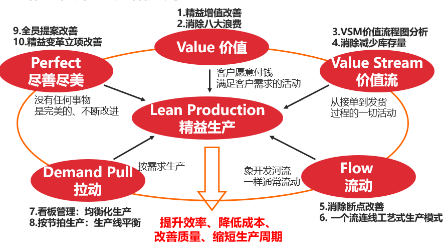

1)精益生產(chǎn)五大原則

a.價值

b.價值流

c.流動

d.拉動

e.盡善盡美

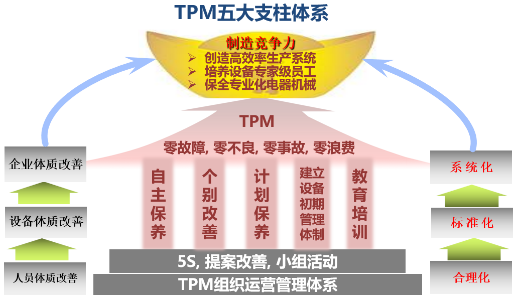

2)TPM五大支柱

a.自主保養(yǎng)

b.個別改善

c.計劃保養(yǎng)

d.建立設備初期管理機制

e.教育訓練

案例分析:如何做到盡善盡美,現(xiàn)代先進制造企業(yè)有那些可借鑒的工具

二、工業(yè)工程的發(fā)展趨勢

1.應用范圍從制造業(yè)擴大到服務業(yè)和非營利組織

2.應用重點從提升現(xiàn)場生產(chǎn)效率到提高系統(tǒng)的集成化綜合效益

3.特別依賴于信息科學與技術

4.突出研究生產(chǎn)率和質(zhì)量的改善

案例分享:關于電動機DFX可制造性模塊化設計應用案例分析

三、工業(yè)工程的內(nèi)容體系

1.人因與效率工程

2.生產(chǎn)系統(tǒng)工程

3.現(xiàn)代經(jīng)營工程

4.運籌學及系統(tǒng)工程

案例分享:關于流水線木制棧板人因工程應用的案例分析

第三講 基礎IE:全員提案改善

一、工作研究概述

1.工作研究概念:工作研究是工業(yè)工程體系中最重要的基礎技術,也稱為基礎工業(yè)工程。工作研究起源于泰勒提倡的“時間研究”和吉爾布雷斯提出的“動作研究”。

2.工作研究的目標:是尋找一種最經(jīng)濟有效、最令人愉快勝任的工作方法與工作時間,以保證人員及物料等資源均能作最有效的運用,從而提高生產(chǎn)力、降低成本、改善工作環(huán)境

3.工作研究的內(nèi)容體系

1)方法研究

a. 程序分析

b.操作分析

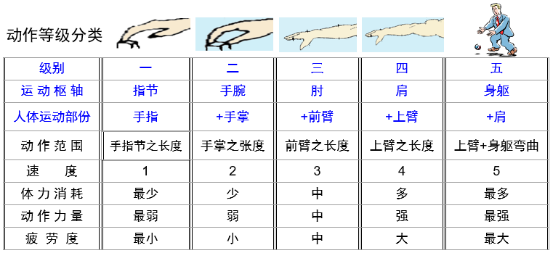

c.動作分析

2)時間研究

a. 碼表測時

b.工作抽樣

c.預定時間標準

d.標準資料法

4.工作研究的改善技術

1)改善的定義

2)改善意識的建立

3)改善的基本手法

案例分享:關于日本人運輸魚提升存活率的改善案例分析

二、基層IE在工廠運營中的重要性

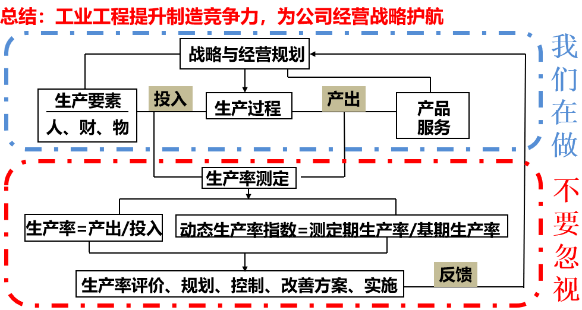

1.戰(zhàn)略與經(jīng)營規(guī)劃

2.KPI目標體系建設管理

3.戰(zhàn)略落地重要舉措實施評估

4.工廠生產(chǎn)工時管理

5.工廠運營績效評估考核

三、IE改善的正確思維

1.改善是為了誰?

1)為了公司?

2)為了自己?

2.改善要革新思維

1)“三頭”觀念:

2)10種良好行為

3)20種不良情緒

四、基層IE現(xiàn)場改善

1.哪些工作需要改善

1) 成本:金錢、工作時間以及機器的使用上,花費最多的工作

2) 工作量:工作量最多的工作

3) 人數(shù):有很多員工從事的工作

4) 進度:不能按照預定進行而需要加班的工作

5) 質(zhì)量:難以達到所要求質(zhì)量基準的工作

6) 浪費:勞力、材料或時間浪費較多的工作

7) 危險性:容易發(fā)生危害的工作

8)疲勞:身體或精神上容易疲勞的工作

9)環(huán)境:灰塵、噪音、溫度等惡劣環(huán)境下的工作……

游戲活動:九點成線,通過游戲活動,我們得到的啟發(fā)是什么?

2. IE現(xiàn)場改善常用的工具

1)ECRS原則

2)動作經(jīng)濟原則

3)人因工程

4)IE七大手法

5)QC七大工具

6)5W2H

7)5WHY

8)PDCA戴明循環(huán)

9) 解決問題九大步驟

3.全員提案改善管理制度

1)《全員提案改善管理制度》系統(tǒng)文件分享

2)《全員提案改善報告》模板

3)《全員提案改善發(fā)布會》模板

案例分享1:應用DFX技術進行電動機驅(qū)動總成設計開發(fā)

案例分享2:電器底盤托架產(chǎn)品模塊化

案例分享3:產(chǎn)品檢測自動化輸送管道系統(tǒng)

案例分享4:總裝線安燈系統(tǒng)

案例分享5:雙手反向?qū)ΨQ操作作業(yè)案例分享

第四講 IE應用:精益立項增值改善

一、增值改善概述

1.價值概念:價值工程的價值與商品價值含義不同,其是指作為某種產(chǎn)品 (或作業(yè))的功能與成本的比值,是作為評價事物有效程度的一種尺度

2.價值流:價值流指從原材料轉(zhuǎn)變?yōu)槌善凡⒔桓督o客戶過程中的全部活動,包括增值和非增值活動

3.增值:以客戶的立場來看增值的意義,正確的時間、合理的價格、提供符合客戶特定的質(zhì)量要求的產(chǎn)品的能力,包括產(chǎn)品的物理變化、化學變化、功能增加等,即客戶愿意付費的作業(yè)活動

4.非增值

1)輔助作業(yè)

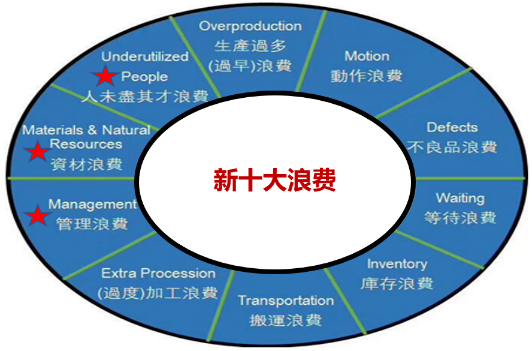

2)浪費:工廠八大浪費介紹

A.庫存浪費

B.搬運浪費

C.過量浪費

D.過剩浪費

E.不良浪費

F.動作浪費

G.等待浪費

H.管理浪費

5. 學習標桿企業(yè)增值改善

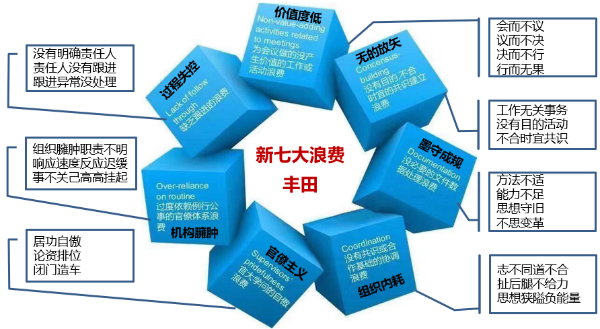

1)豐田:非生產(chǎn)現(xiàn)場新七大浪費

2)富士康:生產(chǎn)現(xiàn)場新十大浪費

二、企業(yè)為什么要推進增值改善

1.制造業(yè)面臨的6大問題

1)產(chǎn)能無法滿足市場需求

2)無法按時按量交貨

3)人員效率低下

4)庫存過高,積壓資金

5)質(zhì)量無法滿足客戶要求

6)生產(chǎn)成本過高

2.傳統(tǒng)企業(yè)推進精益立項增值改善可產(chǎn)生的效果

1)減少生產(chǎn)周期時間

2)減少庫存

3)提高生產(chǎn)效率

4)減少產(chǎn)品市場缺陷

5)降低廢品率

6)提升安全指數(shù)

7)降低生產(chǎn)場地面積

3.標桿企業(yè)精益立項改善文化

1)富士康精益改善文化:FPS簡介

2)美的集團精益改善文化:MBS簡介

三、開展精益立項增值改善

1.對標精益變革增值改善標準化體系30條找差

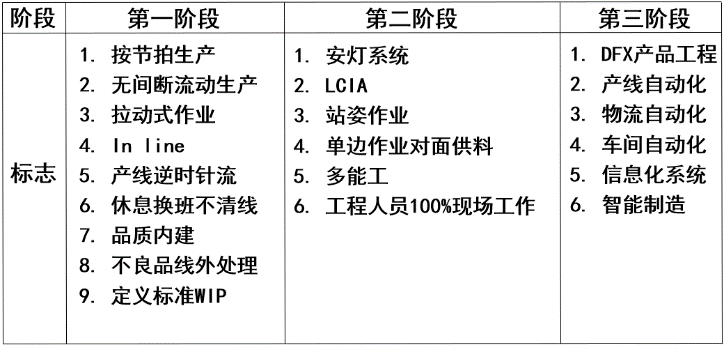

2.工廠精益變革改善:第一階段標志

1)按節(jié)拍生產(chǎn)

2)無間斷流動生產(chǎn)

3)拉動式作業(yè)

4)In line

5)產(chǎn)線逆時針流

6)休息換班不清線

7)品質(zhì)內(nèi)建

8) 不良品線外處理

9)定義標準WIP

3.工廠精益變革改善:第二階段標志

1) 安燈系統(tǒng)

2) LCIA

3) 站姿作業(yè)

4) 單邊作業(yè)對面供料

5) 多能工

6) 工程人員100%現(xiàn)場工作

4.工廠精益變革改善:第三階段標志

1) DFX

2) 產(chǎn)線自動化

3) 物流自動化

4) 車間自動化

5) MES信息化系統(tǒng)

6) 數(shù)字化轉(zhuǎn)型

7)智能制造

5.精益立項增值改善模塊分類

1)DFX:可制造性、模塊化設計、通用件等

2)自動化:物流、加工、產(chǎn)線、工廠等

3)自働化:安燈系統(tǒng),自動品質(zhì)保障系統(tǒng)

4)質(zhì)量穩(wěn)定:品質(zhì)內(nèi)建防呆防錯,5 Why分析不良TOP 3等

5)模塊化剝離:KD模組剝離外包

6)產(chǎn)線物料穩(wěn)定:采用雙箱制供料作,水蜘蛛配送

7)設備穩(wěn)定:TPM 、快速換模、設備輔助設施二次開發(fā)等

8)人員穩(wěn)定:多能工、作業(yè)標準化、訓練道場、人力蓄水池等

9)生產(chǎn)模式:連線、流動、拉動、按節(jié)拍生產(chǎn)、前方供料及手邊倉等

10)工裝夾具:LCIA 、物流配送架、定位及加工治具等

11)人因工程:工作環(huán)境、勞動負荷、動作等級及動作經(jīng)濟原則等

12)創(chuàng)新技術或模式等:四新技術、管理模式、生產(chǎn)模式等

6.制定精益立項增值改善實現(xiàn)效果目標

四、規(guī)范精益立項增值改善活動程序

1.積極進行精益改善立項:《精益立項書》

1)確定精益變革項目

2)明確精益改善目的

3)成立項目組織,明確項目經(jīng)理及項目組成員

4)制定項目組成員工作職責

5)量化制定精益改善目標

6)制定項目推進進程計劃書

2.成立推進室

1)推進實布局規(guī)劃

2)項目組成員考勤規(guī)則

3)項目啟動項目組誓師大會

3.改善思路分析,制定確定項目

4.了解生產(chǎn)現(xiàn)狀

1)現(xiàn)場調(diào)研

2)數(shù)據(jù)采集

3)數(shù)據(jù)分析

4)明確需改進的問題點

5.制定改善舉措,確定實施計劃

1) 作業(yè)改善清單明細

2) 品質(zhì)改善清單明細

3) 可制造性改善清單明細

4) 模塊化剝離改善清單明細

5) 可自動化改善清單明細

6) 物流配送改善清單明細

6.優(yōu)化現(xiàn)場,改善實施落地

7.改善績效驗證、評估及標準化

8.精益立項績效發(fā)布會及激勵機制

案例分享:精益立項改善實操案例分享,生產(chǎn)全流程實現(xiàn)績效突破

培訓結(jié)束:現(xiàn)場互動交流

聯(lián)系電話:4006-900-901

微信咨詢:威才客服

企業(yè)郵箱:shwczx@www.hampire.cn

深耕中國制造業(yè)

助力企業(yè)轉(zhuǎn)型

2021年度咨詢客戶數(shù)

資深實戰(zhàn)導師

客戶滿意度

續(xù)單和轉(zhuǎn)介紹