1.點擊下面按鈕復(fù)制微信號

點擊復(fù)制微信號

上海威才企業(yè)管理咨詢有限公司

無數(shù)的企業(yè)在精益知識培訓(xùn)上最大的問題是不系統(tǒng)!

本課程特點是系統(tǒng)化!通過系統(tǒng)化培訓(xùn)讓班組長對精新華公園的基礎(chǔ)知識全面掌握!

《班組長精益生產(chǎn)知識系統(tǒng)培訓(xùn)》課程,是宋曦老師根據(jù)自己近20年工廠做生產(chǎn)廠長、總監(jiān)及副總時親自對班組長的提拔、培養(yǎng)、訓(xùn)練與日常工作指導(dǎo)的親身經(jīng)歷成功經(jīng)驗與心得精華總結(jié)而成,這是一門專為制造企業(yè)精心打造的現(xiàn)場班組長管理技能最系統(tǒng)提升經(jīng)典課程。

● 讓學(xué)員掌握現(xiàn)精益6S改善方法工

● 讓學(xué)員掌握車間現(xiàn)場設(shè)本大浪費(fèi)與改善方法

● 讓學(xué)員掌握IE基礎(chǔ)知識

● 讓學(xué)員全面了解精益生產(chǎn)

● 讓學(xué)員掌握TWI核心知識:工作指導(dǎo)與工作改善

● 讓學(xué)員掌握精益問題分析方法:TBP

● 讓學(xué)員掌握班組一日標(biāo)準(zhǔn)工作法

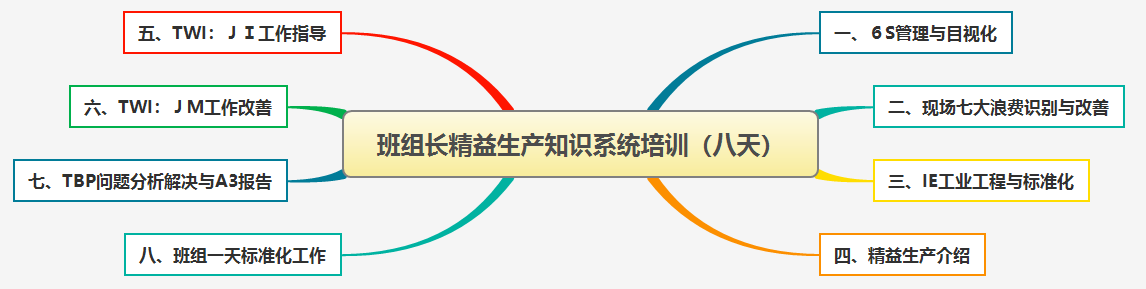

課程結(jié)構(gòu)與目錄:

第一天:6S管理與目視化

課前作業(yè):每位學(xué)員提出五至十個自己在6S管理上的困惑與問題

第一講:企業(yè)為什么要推行6S現(xiàn)場管理

一、做好6S給企業(yè)學(xué)員能帶來什么?

互動游戲:快速找數(shù)字

體驗:現(xiàn)場做6S的重要性

二、6S發(fā)展歷史介紹

1、美國波音公司與二戰(zhàn)5S

2、日本5S發(fā)展故事

三、豐田成功的三大秘訣

四、6S與其它知識邏輯關(guān)系

1、6S與精益生產(chǎn)邏輯關(guān)系

2、6S與PMC、TQC關(guān)系

五、6S實施的目的與好處

1、目的:改變?nèi)恕⒏淖內(nèi)藛T作業(yè)習(xí)慣;

2、好處:減少浪費(fèi)、提升效率、改善品質(zhì)、降本增效

第二講:6S導(dǎo)入前四大關(guān)鍵準(zhǔn)備

一、思想準(zhǔn)備

p宣傳、會議、儀式一樣不能少!

二、學(xué)習(xí)準(zhǔn)備

反反復(fù)復(fù)、持續(xù)不斷、全員式的培訓(xùn)!

三、組織準(zhǔn)備

專門的領(lǐng)導(dǎo)小組、甚至是專人負(fù)責(zé)!

四、制度準(zhǔn)備

建立一套檢查、監(jiān)督改善、問題跟蹤、獎罰制度!

第三講:6S推進(jìn)的要點、方法與工具

一、整理

1、主要理解;

2、具體做法:

3、推行要領(lǐng):

A、要和不要的標(biāo)準(zhǔn)制定:

B、要和不要的制度制定:

4、注意事項:

以往整理實施過程中的教訓(xùn)

視頻案例&互動思考:如何提升上飛機(jī)效率

實用6S工具&課堂現(xiàn)場練習(xí):

1、現(xiàn)場整理工作時兩個關(guān)鍵問題怎樣問;

2、問題分析表如何填寫、如何分析出現(xiàn)場管理上問題;

二、整頓

1、主要理解;

2、具體做法:

3、推行要領(lǐng):三定

4、注意事項:

視頻案例分析1&互動思考:小張的辦公桌

實用6S工具&課堂現(xiàn)場練習(xí):

1、 整頓四階段如何制定;

2、 三定標(biāo)準(zhǔn)如何制定。

三、清掃

1、主要理解;

2、具體做法:

3、推行要領(lǐng):

4 全員參與與設(shè)備保養(yǎng)(TPM)操作手法

5、注意事項:

實用6S工具&課堂現(xiàn)場練習(xí):

1、 三定標(biāo)準(zhǔn)牌如何制作;

2、 三定標(biāo)準(zhǔn)如何制定。

四、清潔

1、主要理解;

2、具體做法:

3、推行要領(lǐng):

4、注意事項:

五、素養(yǎng)

1、主要理解;

2、具體做法:

3、推行要領(lǐng):

4、注意事項:

六、安全

1、主要理解;

2、具體做法:

3、推行要領(lǐng):

4、注意事項:

第四講:目視化與標(biāo)準(zhǔn)化要點與工具

一、目視化

1、兩個要點

2、四大要求:

3、六大分類:

4、五個工具:

二、標(biāo)準(zhǔn)化

1、標(biāo)準(zhǔn)化基本理解

2、標(biāo)準(zhǔn)化四大效果

3、標(biāo)準(zhǔn)化五大內(nèi)容

4、標(biāo)準(zhǔn)化三大步驟

五、標(biāo)準(zhǔn)化實施過程中具體做法

第五講:6S企業(yè)導(dǎo)入實施步驟(如何落地)

一、6S如何落地系統(tǒng)

1、整體策劃三大要點

2、正式行動四大保證‘

3、現(xiàn)場檢查三大方法

4、獎罰體系二大支柱

5、改善監(jiān)督三大要求

二、6S如何能堅持不懈

1、6S持久五大關(guān)鍵

2、6S持久四大方法

課后作業(yè):

1、整理作業(yè):要與不要、必須品清單

2、整頓作業(yè):制定三定標(biāo)準(zhǔn)

3、清掃作業(yè):清掃標(biāo)準(zhǔn)

4、做6S問題改善分析三份

第二天:現(xiàn)場七大浪費(fèi)識別與改善

課前作業(yè):重新梳理目前企業(yè)存在的浪費(fèi)。寫至少二十個

第一講:浪費(fèi)的識別、分析與解決目的

一、何為浪費(fèi)

1. 浪費(fèi)的核心概念

2、浪費(fèi)的具體識別的三種標(biāo)準(zhǔn)

3、浪費(fèi)的兩種表現(xiàn)

二 浪費(fèi)的分析

1、組織層面的十種浪費(fèi)

2、浪費(fèi)有三種來源體

3、浪費(fèi)的六大根源

4、消除浪費(fèi)的四步驟

5、浪費(fèi)減少實現(xiàn)路徑

第二講:七大浪費(fèi)(跟物有關(guān))描述分析與解決(上)

一、七大浪費(fèi)之間關(guān)系

1、與物相關(guān):生產(chǎn)過多、庫存、搬運(yùn)、加工

2、與人相關(guān):等待、不良品、動作

二、七大浪費(fèi)與6S之間關(guān)系

三、七大浪費(fèi)(跟物有關(guān))描述分析與解決

七大浪費(fèi)之一:生產(chǎn)過多浪費(fèi)

1. 什么是生產(chǎn)過量的浪費(fèi)

2. 過量生產(chǎn)最常見現(xiàn)象

3、過量生產(chǎn)導(dǎo)致后果

4、生產(chǎn)過量產(chǎn)生的原因

案例分析:圖表分析某小家電企業(yè)生產(chǎn)過多的問題

5、生產(chǎn)過量產(chǎn)生的本質(zhì)問題

6 生產(chǎn)過多的浪費(fèi)改善之道

1)生產(chǎn)系統(tǒng)內(nèi)與外的改變要求提高人的操作技能

2)技能必須“多能化”

3)現(xiàn)場管理做好協(xié)調(diào)

4)培養(yǎng)員工聽從調(diào)動

6 生產(chǎn)過多的浪費(fèi)消除方法

7、生產(chǎn)過多的浪費(fèi)辦法總結(jié)

七大浪費(fèi)之二:庫存的浪費(fèi)

1. 庫存的定義與分類

2. 庫存浪費(fèi)的原因分析與后果描述

案例分析:某電機(jī)廠庫房設(shè)置不合理帶來的浪費(fèi)

3.庫存主要出現(xiàn)在四個地方

4、過多庫存產(chǎn)生的管理問題

5、過多的庫存導(dǎo)致的問題點

6、庫存產(chǎn)生直接的五大原因

7、庫存產(chǎn)生的生產(chǎn)系統(tǒng)原因

8. 庫存的浪費(fèi)的改善和消除

1)銷售下單——科學(xué)準(zhǔn)確

2)采購過程——及時供應(yīng)

3)生產(chǎn)計劃——合理科學(xué)

4)倉庫管理——帳目準(zhǔn)確

案例分析:某小家電企業(yè)因為品質(zhì)與生產(chǎn)失控帶來庫存

七大浪費(fèi)之三:搬運(yùn)的浪費(fèi)

1. 搬運(yùn)浪費(fèi)的定義

2. 搬運(yùn)浪費(fèi)有危害

3.搬運(yùn)浪費(fèi)原因分析

4. 改善搬運(yùn)浪費(fèi)具體方法

1)方法一:調(diào)整布局

2)方法二:減少斷點

3)方法三:合適工具

4)方法四:科學(xué)方法

5.搬運(yùn)的浪費(fèi)改善和消除方法總結(jié)

案例分析:某小家電企業(yè)斷點合并與流水線合并的改革過程帶來的搬運(yùn)減少

解決方法:通過減少斷點、重組流水線的方法減少搬運(yùn)

七大浪費(fèi)之四:加工的浪費(fèi)

1. 加工浪費(fèi)的定義

1)不必要的加工;

2)過分精細(xì)的加工。

2. 加工浪費(fèi)的表現(xiàn)形式

3. 加工浪費(fèi)的四大原因

4. 識別和改善加工浪費(fèi)的目的

5、加工浪費(fèi)的原因分析與后果描述

6、加工的浪費(fèi)改善和消除

1)制定合理的產(chǎn)品工藝標(biāo)準(zhǔn)

2)進(jìn)行工序作業(yè)重組或合并

3)改善工裝夾具匹配合理性

4)使用改造或增加生產(chǎn)設(shè)備

課堂案例&互動思考:鞋口上保險帶的當(dāng)然公開

課堂案例&互動思考:上海某紡織品企業(yè)檢驗上如何減少加工浪費(fèi)?

第三講:七大浪費(fèi)(跟人有關(guān))描述分析與解決(下)

七大浪費(fèi)之五:等待的浪費(fèi)

1. 等待浪費(fèi)的定義描述

2. 等待浪費(fèi)的七種現(xiàn)象

3. 等待浪費(fèi)的五種危害

4. 等待浪費(fèi)的六種原因

三個改善案例分析

5. 等待浪費(fèi)消除方法

1)合理的給每位員工分配作業(yè)量

2)提高設(shè)備的保障力,降低設(shè)備的損壞率

3)物料的數(shù)量與品質(zhì)得到保障

4)根據(jù)生產(chǎn)與現(xiàn)場的實際情況改進(jìn)布局

5)管理人員提前工作與做準(zhǔn)備

6)改變管理者觀點

6. 等待浪費(fèi)十二種改善方法

七大浪費(fèi)之六:制造不良的浪費(fèi)

1. 制造不良浪費(fèi)的定義

2. 制造不良浪費(fèi)的后果描述

3、制造不良的分類

4、正確的品質(zhì)觀念

5、 制造不良的浪費(fèi)改善和消除

1)必須要建立一套質(zhì)量控制體系與獎罰體系

2)必須要嚴(yán)格管控住銷售訂單時間

3)必須要嚴(yán)格科學(xué)地安排生產(chǎn)計劃

4)必須要做好干部與員工的培訓(xùn)教育工作

5)必須要做好設(shè)備保養(yǎng)工作

6)必須要保證員工的質(zhì)量收益

6、質(zhì)量管理中的各崗位職責(zé)

1)管理人員的質(zhì)量職責(zé)

2)操作員工的質(zhì)量職責(zé)

3)檢驗人員的質(zhì)量職責(zé)

7、質(zhì)量防錯技術(shù)建立

七大浪費(fèi)之七:動作的浪費(fèi)

1. 動作浪費(fèi)的定義

2. 動作浪費(fèi)識別目的

3. 動作浪費(fèi)12種表現(xiàn)現(xiàn)象

4. 動作浪費(fèi)的原因分析

5. 動作浪費(fèi)的后果分析

6. 動作浪費(fèi)的改善六種方法

7. 動作經(jīng)濟(jì)的16項原則

3. 動作浪費(fèi)識別和改善

1)工藝布局的調(diào)整

2)技術(shù)操作動作規(guī)范

3)產(chǎn)品生產(chǎn)工藝的減化

4)新的工裝設(shè)備引進(jìn)

課后作業(yè):

1、每個浪費(fèi)至少梳理出一個

2、根據(jù)自己梳理出來的浪費(fèi)各做一個改善報告

3、改善后寫的成果兌現(xiàn)報告

第三天:IE工業(yè)工程與標(biāo)準(zhǔn)化

課前作業(yè):每位學(xué)員提出五至十個目前生產(chǎn)上動作的浪費(fèi)及標(biāo)準(zhǔn)工時表

第一講:人機(jī)法的運(yùn)用

1. 人機(jī)法的概念

2. 人機(jī)法的運(yùn)用范圍

3. 人機(jī)法的操作工具

4. 人機(jī)法改善操作的著眼點

5. 人機(jī)法改善前后案例(一)

6. 人機(jī)法改善前后案例(二)

7. 人機(jī)法改善互動案例

第二講:動改法的運(yùn)用

一、動改法的概念

1. 動改法的運(yùn)用范圍

二、有關(guān)人體動作方面的10項原則

三、有關(guān)工具與設(shè)備設(shè)計的6項原則

1. 利用工具原則

2. 工具萬能原則

3. 易于操作原則

4. 適當(dāng)位置原則

5. 定點放置原則

6. 雙手可及原則

第三講:防錯法的運(yùn)用

一、防錯法的具體表現(xiàn)

二、防錯法的基本原理

1. 斷根原理

2. 保險原理

3. 自動原理

4. 相符原理

5. 順序原理

6. 隔離原理

7. 復(fù)制原理

8. 層別原理

9. 警告原理

10. 緩和原理

三、防錯法的互動案例

第四講:五五法的運(yùn)用

1. 五五法改善的前提——發(fā)現(xiàn)問題

2. 發(fā)現(xiàn)問題的前提——懷疑的態(tài)度

3. 懷疑態(tài)度的出路——系統(tǒng)的提出疑問

4. 系統(tǒng)的提問方法——5W2H

5. 什么是5W2H

6. 發(fā)問的基本案例之一

7. 發(fā)問的基本案例之二

8. 五五法的互動案例

第五講:雙手法的運(yùn)用

1. 雙手法的概念

2. 雙手法的運(yùn)用范圍

3. 雙手作業(yè)圖的一般畫法

4. 雙手作業(yè)圖的畫法要點

5. 雙手作業(yè)圖畫法的案例之一(改善前)

6. 雙手法改善的操作要點

7. 雙手作業(yè)圖畫法的案例之一(改善后)

8. 雙手作業(yè)圖畫法的案例之二(改善前)

9. 雙手作業(yè)圖畫法的案例之二(改善后)

10. 雙手法改善互動案例

第六講:流程法的運(yùn)用

1. 流程法的概念

2. 流程法的分析技巧

1)1個不忘

2)5個方面

3)5W2H技術(shù)

4)6大步驟

5)4大原則

3. 流程程序圖案例介紹

4. 流程程序圖圖例分析(改善前)

5. 流程分析記錄(改善前)

6. 流程程序圖圖例分析(改善后)

7. 流程分析記錄(改善后)

8. 流程分析法效果總結(jié)

9. 流程分析法互動案例

第七講:抽查法的運(yùn)用

1. 抽查法的基本概念

2. 抽查法的操作案例

3. 如何用連續(xù)測時法進(jìn)行分析

4. 抽查法操作方法的特點

5. 抽查法與標(biāo)準(zhǔn)工時測試的共同點與差異點

6. 抽查法互動案例

課后作業(yè):

1、重新修訂標(biāo)準(zhǔn)工時

2、根據(jù)IE原則對車間現(xiàn)有工作提出三上改善方案

第四天:精益生產(chǎn)介紹

課前作業(yè):寫出自己對精益生產(chǎn)的五個看法、并提出有關(guān)五上想問的問題

第一講:精益生產(chǎn)概述

一、 精益生產(chǎn)發(fā)展史;

1、 兩次工業(yè)革命歷史演變

2、 三種生產(chǎn)方式比較

3、 豐田企業(yè)發(fā)展史

4、 精益生產(chǎn)目前發(fā)展?fàn)顩r

二、 何為精益;

1、 精益的正確定義

2、 精益生產(chǎn)的目的3、 精益管理核心思想

案例:豐田的精益生產(chǎn)

三、豐田十一項成功密碼

四、精益生產(chǎn)導(dǎo)入目的

五、精益給企業(yè)帶來什么

案例:豐田的精益生產(chǎn)

第二講、精益生產(chǎn)原則

一、豐田生產(chǎn)方式介紹:

1、豐田生產(chǎn)方式追求的目標(biāo)

2、豐田精益屋介紹

3、豐田兩支柱介紹

二、豐田TPS系統(tǒng)介紹

1、 TPS體系圖

2、 TPS基本思想

3、 準(zhǔn) 時 化介紹

4、 自働化介紹

三 、豐田五原則介紹

四、豐田十四項要求

第三講、精益生產(chǎn)導(dǎo)入過程

一、精益生產(chǎn)導(dǎo)入基礎(chǔ)建設(shè)

1、做精益生產(chǎn)四大心理準(zhǔn)備

2、三定+一定

3、安定化生產(chǎn)的六大條件

4、三大領(lǐng)域梳理

5、精益生產(chǎn)與班組建設(shè)

二、精益生產(chǎn)導(dǎo)入五階段

1、豐田精益化模式的實現(xiàn)路線圖

2. 豐田生產(chǎn)五階段法

3. 成功邁向精益的必經(jīng)路線圖

三、精益系統(tǒng)導(dǎo)入八步驟

第四講:精益生產(chǎn)前期工作

一、精益培訓(xùn)

二、 識別浪費(fèi)

1. 定義浪費(fèi)、理解浪費(fèi)

2、觀察浪費(fèi)的兩個方向

三、 (特區(qū))試點工作法

1、精益生產(chǎn)四大落地手法;

2、精益生產(chǎn)現(xiàn)場七大改善方法

四、5S工作

五、目視化

六、標(biāo)準(zhǔn)化

七、十大流程改善

課后作業(yè):

1、從安定化角度寫出三個改善方案

第五天:TWI:JI工作指導(dǎo)

課前作業(yè)每位學(xué)員準(zhǔn)備一個工作組裝的產(chǎn)品或半成品材料、現(xiàn)場要用,同時準(zhǔn)備二份作業(yè)指導(dǎo)書

第一講:工作教導(dǎo)(JI)介紹

一、不完善的指導(dǎo)方法

1. 只是說給員工聽

2. 只是做給員工看

3. 說加做,但是不讓員工練習(xí)

二、成人學(xué)習(xí)的特點

1. 遺忘速度快 以演練為主

2. 注意力持續(xù)時間短 模塊化、步驟化

3. 自尊心強(qiáng),怕失敗 以學(xué)習(xí)者為中心

4. 目的性強(qiáng),希望即學(xué)即用 安排實做與追蹤考查

5. 在既有經(jīng)驗上展開學(xué)習(xí) 活用舊經(jīng)驗幫助學(xué)習(xí)

第二講:四階段法與訓(xùn)練預(yù)定計劃表

一、工作教導(dǎo)的四階段法

1. 學(xué)習(xí)準(zhǔn)備

1)使學(xué)習(xí)者輕松愉快

2)告訴他將做何種工作

3)了解他對這項工作的認(rèn)識程度

4)激發(fā)他對這項工作的興趣

5)使他進(jìn)入正確的學(xué)習(xí)位置

2. 傳授工作

1)將主要步驟一步步地說明示范

2)明確強(qiáng)調(diào)要點

3)清楚、耐心地指導(dǎo),說明要點的理由

4)注意不要超過TA的理解能力

3. 嘗試練習(xí)

1)連貫性做完,讓TA分享,教導(dǎo)者輔導(dǎo)

2)讓TA一邊做一邊說步驟、要點

3)教導(dǎo)者說步驟和要點,TA邊做邊說理由

4. 效果追蹤

1)請他開始工作

2)制定協(xié)助他的人

3)常常檢查

4)鼓勵發(fā)問

5)逐漸減少指導(dǎo)

現(xiàn)場教學(xué)與練習(xí):運(yùn)用教學(xué)四階段法教會下屬學(xué)會打燈火結(jié)

二、制作訓(xùn)練預(yù)定

1. 制作「訓(xùn)練預(yù)定計劃表」的方法

2. 多能工培養(yǎng)

3. 現(xiàn)場演練學(xué)員各自的「訓(xùn)練預(yù)定計劃表」

第三講:作業(yè)分解表與現(xiàn)場演練

一、工作教導(dǎo)前的四項準(zhǔn)備工作

1. 制作「作 業(yè) 分 解 表」

2. 對將要進(jìn)行指導(dǎo)的工作進(jìn)行「作業(yè)分解」

1)要點有三個條件:成敗、安全、易做

2)主要步驟的自問

3)要點/理由的自問

4)作業(yè)指導(dǎo)書 VS 作業(yè)分解

3. 事前準(zhǔn)備好指導(dǎo)中所必須的「設(shè)備,工具和材料」

1)訓(xùn)練時候教學(xué)設(shè)備等

2)教學(xué)材料(筆或?qū)W員自帶)

4. 整頓好指導(dǎo)時所需的「工作場所」

六、案例現(xiàn)場演練

現(xiàn)場演練題目——裝筆,教導(dǎo)其他組成員,老師點評,PK評比

課后作業(yè):

1、至少寫三份作業(yè)分解表

2、用教三練四方法教一位員工,并拍視頻

3、寫一份訓(xùn)練計劃表

第六天:TWI:JM工作改善

課前作業(yè):每位學(xué)員準(zhǔn)備一個現(xiàn)場工作作業(yè)過程

第一講:TWI介紹

一、TWI定義介紹

1、TWI(Training Within Industry)一線管理者技能訓(xùn)練含義

2、TWI兩大基本理念

二、TWI發(fā)展史介紹

1. 美國形成過程

2. 日本發(fā)展過程

3. 中國目前情況

三、TWI模塊介紹

1. 工作教導(dǎo)(JI)

2. 工作改善(JM)

3. 工作關(guān)系(JR)

4. 工作安全(JS)

第二講:工作改善(JM)的方法

一、什么是現(xiàn)場改善

1. 生產(chǎn)現(xiàn)場常見的問題

2. 改善的目標(biāo)

3. PDCA與SDCA雙循環(huán)

4. 理解現(xiàn)場改善

5. 改善的10條靈魂

二、工作改善的四階段法

案例分析:生產(chǎn)無線電屏蔽板的改善前后差異分析

1. 第1階段:分解作業(yè)

1)把現(xiàn)在方法的全部細(xì)節(jié)毫無遺漏地詳細(xì)記錄下來

2)工作改善的作業(yè)細(xì)節(jié)應(yīng)盡可能避免直接描述目的,而是要描述達(dá)到目的的過程,

2. 第2階段:自問細(xì)節(jié)

1)進(jìn)行5W1H自問

2)同時對下列9個項目進(jìn)行自問

材料、機(jī)器、設(shè)備、工具、設(shè)計、配置、動作、安全、整理整頓

3. 第3階段:構(gòu)思新法

1)去除不必要的細(xì)節(jié)

2)盡可能合并細(xì)節(jié)

3)按照好的順序重組細(xì)節(jié)

4)簡化必要的細(xì)節(jié)

4. 第4階段:實施新法

1)使上司接受新方法

2)使部屬接受新方法

3)取得有關(guān)安全、品質(zhì)、產(chǎn)量、成本的相關(guān)人員的最后的許可

4)把新方法付諸于工作,用到下次改善成功為止

5)承認(rèn)別人的功績

三、制作【作 業(yè) 分 解 表】

現(xiàn)場練習(xí):包裝搬運(yùn)的改善

1. 抄寫【生產(chǎn)無線電屏蔽板作 業(yè) 分 解 表】

2. 根據(jù)包裝搬運(yùn)路線描述每一個步驟

3、運(yùn)用5W2H自問法進(jìn)行識別

4、進(jìn)行ECRS:去除、合并、重組、簡化

四、制作【作業(yè)改善計劃表】

1. 制作【作業(yè)改善計劃表】目的

2. 掌握【作業(yè)改善計劃表】七大步驟

現(xiàn)場練習(xí):根據(jù)實際自身班組情況寫一份【作業(yè)改善計劃表】

課后作業(yè):

1、至少寫二份作業(yè)分解表

2、做二份作業(yè)改善

第七天:TBP問題分析解決與A3報告

課前作業(yè):每位學(xué)員準(zhǔn)備二個工作問題、一個與品質(zhì)有關(guān)、一個與工作效率有關(guān)。課堂練習(xí)用

第一講:問題與問題意識

一、問題

1、何謂問題

2、問題的種類

二、問題意識

1、何為問題意識

A、態(tài)度決定一切

B、 問題的產(chǎn)生

C、 問題的消失

D、 豐田的問題觀

2、問題意識提升

3、問題解決的程序

A、明確問題

B、收集數(shù)據(jù)和信息的活用

C、解決對策的立案

D、解決對策的執(zhí)行

E、實施后的確認(rèn)評價

第二講:豐田TBP法

Step1 明確問題

Step2 解析問題

Step3 決定完成目標(biāo)

Step4 思索真正原因

Step5 制定措施

Step6 將措施貫徹到底

Step7 評價結(jié)果和過程

Step8 鞏固成果

課堂練習(xí):對以上方法進(jìn)行逐一練習(xí)

第三講: 豐田A3報告資料制作

一、.業(yè)務(wù)日程制作

1、何謂業(yè)務(wù)日程

2、制作業(yè)務(wù)日程的目的及好處

3、 業(yè)務(wù)日程的制作要點

4、案例演習(xí)

二、A3資料制作

1、豐田式A3資料的優(yōu)點

2、總體方案圖

3、明確資料的目的

4、撰寫資料綱要

5、確定版面設(shè)計

6、校對內(nèi)容和格式

7、補(bǔ)充信息: 使用圖表參考

課堂練習(xí):對以上方法進(jìn)行逐一練習(xí)

課后作業(yè):

1、做二個TBP全流程分析

2、做二份A3 報告

第八天:班組一天標(biāo)準(zhǔn)化工作

課前作業(yè):每位學(xué)員寫一份一日詳細(xì)工作內(nèi)容

第一講:標(biāo)準(zhǔn)班組長的一天標(biāo)準(zhǔn)工作內(nèi)容

一、 開班前半小時至十五分鐘工作內(nèi)容

1. 回顧

2計劃

3、檢查

二、 開班后二小時內(nèi)工作內(nèi)容

1、早會(十分鐘左右)

2、5S工作

3、確認(rèn)

4、生產(chǎn)例會

參與生產(chǎn)部門組織例會

三、 開班后三至四小時工作內(nèi)容

1、 4M1E變化點檢查及處理

2、 異常處理

3、 產(chǎn)量追蹤與看板書寫

4、 行政人事事務(wù)

四、 下午上班一至二小時工作內(nèi)容

1、 生產(chǎn)進(jìn)度及現(xiàn)場各工位巡查

2、 物料進(jìn)出庫管理

3、 員工狀態(tài)確認(rèn)

4、 員工技能提升與訓(xùn)練

5、 看板書寫

五、 下午上班三至四小時工作內(nèi)容

1、 今日生產(chǎn)計劃完成情況確認(rèn)

2、 明日生產(chǎn)計劃與計劃物料確認(rèn)

3、 設(shè)備運(yùn)行狀態(tài)確認(rèn)

4、 改善提案挖掘與實踐

5、 現(xiàn)場三定、掃尾檢查

六、 下班前的檢查工作事項

1、 今日工作總結(jié)

2、 明日工作備注

3、 安全工作(設(shè)備、電器、門窗等)檢查

4、 報表書寫與整理

視頻案例&互動思考:車間指導(dǎo)

情景體驗:管理者在現(xiàn)場教導(dǎo)員工時,如果沒有將操作不當(dāng)?shù)暮蠊嬖V員工. . . . . .

第二講:標(biāo)準(zhǔn)班組七大核心任務(wù)

一、 員工管理

1. 新員工管理

2. 新員工管理注意事項

3. 員工激勵與溝通

4. 視頻案例&互動思考:發(fā)牌指令

5. 情景體驗:管理者在現(xiàn)場應(yīng)學(xué)會激勵員工、而不是一味指責(zé)員工

二、目標(biāo)管理

1. 目標(biāo)設(shè)定

2. 目標(biāo)輔導(dǎo)

3. 追蹤評估

三、品質(zhì)管理

1. 工藝講解

2. 首件確認(rèn)

3. 過程巡檢

4. 異常處理

四、計劃管理

1. 材料準(zhǔn)備

2. 任務(wù)分配

3. 目標(biāo)明確

4. 過程提醒

五、現(xiàn)場管理

1.班前檢查

2. 班前安排

3. 現(xiàn)場巡視

4. 看板管理

六、4M異常管理

1. 人員異常管理

2. 設(shè)備異常管理

3. 物料異常管理

4. 技術(shù)異常管理

七、標(biāo)準(zhǔn)化貫徹

1、標(biāo)準(zhǔn)基本理解

2、標(biāo)準(zhǔn)化四大效果

1)使現(xiàn)場管理客觀化

2)使現(xiàn)場問題顯性化

3)使管理工作簡單化

4)使管理效率最大化

3、標(biāo)準(zhǔn)化五大內(nèi)容

4、標(biāo)準(zhǔn)化三大步驟

5、標(biāo)準(zhǔn)化實施過程中具體做法

視頻案例&互動思考:別把自己不當(dāng)干部

情景體驗:生產(chǎn)一線班組長只有放下架子、換位思考才能與員工進(jìn)行有效溝通

七、現(xiàn)場改善

課后作業(yè):

1、寫一份每日工作內(nèi)容

2、做一份一日工作看板

3、寫一份一日工作改善計劃

聯(lián)系電話:4006-900-901

微信咨詢:威才客服

企業(yè)郵箱:shwczx@www.hampire.cn

深耕中國制造業(yè)

助力企業(yè)轉(zhuǎn)型

2021年度咨詢客戶數(shù)

資深實戰(zhàn)導(dǎo)師

客戶滿意度

續(xù)單和轉(zhuǎn)介紹